Nykypäivän nopean teknologisen kehityksen aikakaudella kestomagneettikomponenteilla on keskeinen rooli monilla aloilla, kuten moottoreissa, elektronisissa laitteissa, lääketieteellisissä laitteissa jne. Hangzhou Magnetic Power Technology Co., Ltd. vastaamaan eri asiakkaiden erityistarpeisiin tarjoaa ammattimaisen kestomagneettikomponentinräätälöintipalvelut. Seuraavaksi esittelemme kestomagneettikomponenttien räätälöintiprosessin yksityiskohtaisesti, jotta sinulla on syvempi käsitys ammattimaisista kestomagneettikomponenttien räätälöintipalveluista.

1. Pyydä yhteydenpitoa ja vahvistusta

1. Asiakasneuvonta

Asiakkaat ottavat yhteyttä ammattitaitoiseen tiimiimme verkkokonsultointipalvelun kauttamagnetpower-tech.comtai puhelimitse,sähköpostija muita kosketusmenetelmiä kestomagneettikomponenttien räätälöityjen vaatimusten ehdottamiseksi. Olipa kyse magneettisista ominaisuuksista, koosta, muodosta tai muista erityisvaatimuksista, kuuntelemme tarkasti ja tallennamme ne yksityiskohtaisesti.

2. Kysyntäanalyysi

Tekniset asiantuntijamme tekevät syvällisen analyysin asiakkaiden tarpeista ja ymmärtävät keskeiset tiedot, kuten sovellusskenaariot, työympäristön ja kestomagneettikomponenttien suorituskykyvaatimukset. Jos kyseessä on esimerkiksi kestomagneettikomponentti, jota käytetään korkean lämpötilan ympäristössä, meidän on valittava materiaali, jolla on hyvä korkean lämpötilan kestävyys; jos se on tarkkuusinstrumenteissa käytetty kestomagneettikomponentti, mittatarkkuuden ja magneettisen suorituskyvyn vakauden vaatimukset ovat erittäin korkeat.

3. Ratkaisukehitys

Asiakkaan kysyntäanalyysin perusteella laadimme alustavan räätälöintisuunnitelman, joka sisältää materiaalin valinnan, tuotantoprosessin, kokomääritykset, magneettiset suorituskykyparametrit jne. Ja lähetämme suunnitelman asiakkaalle yksityiskohtaisen asiakirjan muodossa jatkoviestintää ja vahvistusta varten asiakkaan kanssa.

2. Materiaalin valinta ja valmistelu

1. Materiaalin arviointi

Räätälöintisuunnitelman vaatimusten mukaisesti valitsemme sopivimman materiaalin useista #pysyvämagneettisista materiaaleista#. Yleisiä kestomagneettimateriaaleja ovat neodyymirautaboori (NdFeB), samariumkoboltti (SmCo), ferriitti jne. Jokaisella materiaalilla on omat ainutlaatuiset suorituskykyominaisuudet ja käyttöalueet. Esimerkiksi neodyymirautaboorilla on erittäin korkea magneettinen energiatuote ja pakkovoima, mikä sopii tilanteisiin, joissa magneettisille ominaisuuksille on korkeat vaatimukset; Samariumkoboltilla on erinomainen korkeiden lämpötilojen kestävyys ja se voi säilyttää hyvät magneettiset ominaisuudet korkeissa lämpötiloissa.

2. Raaka-aineiden hankinta

Kun materiaali on määritetty, ostamme laadukkaat raaka-aineet luotettavilta toimittajilta. Kaikille raaka-aineille tehdään tiukat laatutarkastukset sen varmistamiseksi, että niiden kemiallinen koostumus, fysikaaliset ominaisuudet jne. vastaavat räätälöintivaatimuksia.

3. Materiaalin esikäsittely

Ostetut raaka-aineet on esikäsiteltävä, mukaan lukien murskaus, seulonta, sekoitus ja muut prosessit sen varmistamiseksi, että materiaalilla on tasainen hiukkaskokojakauma ja ainekset ovat täysin sekoittuneet, mikä luo hyvän pohjan myöhemmälle tuotantoprosessille.

3. Tuotanto, käsittely ja muovaus

1. Muovausprosessin valinta

Kestomagneettikomponentin muoto- ja kokovaatimusten mukaan valitsemme sopivan muovausprosessin. Yleisiä muovausprosesseja ovat puristus, ruiskupuristus, ekstruusio jne. Esimerkiksi muodoltaan yksinkertaisille kestomagneettikomponenteille puristus on yleisesti käytetty muovausmenetelmä; kun taas kestomagneettikomponenteilla, joilla on monimutkaisia muotoja, ruiskuvalulla voidaan saavuttaa erittäin tarkka muovaus.

2. Tuotanto ja jalostus

Tuotantoprosessin aikana seuraamme tarkasti räätälöidyn ratkaisun prosessiparametreja varmistaaksemme, että jokainen linkki täyttää laatustandardit. Samaan aikaan käytämme edistyneitä tuotantolaitteita ja automaattisia ohjausjärjestelmiä tuotannon tehokkuuden ja tuotteiden laadun parantamiseksi. Esimerkiksi sintrausprosessin aikana ohjaamme tarkasti sintrauslämpötilaa, -aikaa ja -ilmakehää kestomagneettikomponentin tiheyden ja magneettisten ominaisuuksien varmistamiseksi.

3. Mittatarkkuuden säätö

Kestomagneettikomponentin mittatarkkuus on ratkaiseva sen käyttövaikutuksen kannalta. Käytämme tarkkoja prosessointilaitteita ja edistyneitä testausmenetelmiä valvoaksemme tarkasti jokaisen tuotantoprosessin linkin mittatarkkuutta. Esimerkiksi käsittelyn päätyttyä käytämme laitteita, kuten kolmikoordinaatista mittauslaitetta, mittaamaan tarkasti kestomagneettikomponentin koon varmistaaksemme, että sen mittapoikkeama on sallitulla alueella.

4. Magnetointi ja magnetointi

1. Magnetointimenetelmän valinta

Kestomagneettikomponentin sovellusvaatimusten ja magneettisen suorituskyvyn vaatimusten mukaisesti valitsemme sopivan magnetointimenetelmän. Yleisiä magnetointimenetelmiä ovat DC-magnetointi, pulssimagnetointi jne. Eri magnetointimenetelmillä on erilaisia vaikutuksia kestomagneettikomponentin magneettisiin ominaisuuksiin ja magneettikentän jakautumiseen. Tekniset asiantuntijamme tekevät kohtuulliset valinnat asiakkaan tarpeiden perusteella.

2. Magnetointitoiminto

Magnetointiprosessin aikana käytämme ammattimaisia magnetointilaitteita kestomagneettikomponentin tarkkojen magnetointitoimenpiteiden suorittamiseen. Magnetointilaitteiston parametrien asetus ja magnetointiprosessin ohjaus ovat erittäin tärkeitä. Optimoimme ja säädämme kestomagneettikomponentin materiaalin, muodon ja koon kaltaisten tekijöiden mukaan varmistaaksemme, että kestomagneettikomponentilla on hyvät magneettiset ominaisuudet ja magneettikentän jakautuminen magnetoinnin jälkeen.

5. Laadun tarkastus ja hyväksyminen

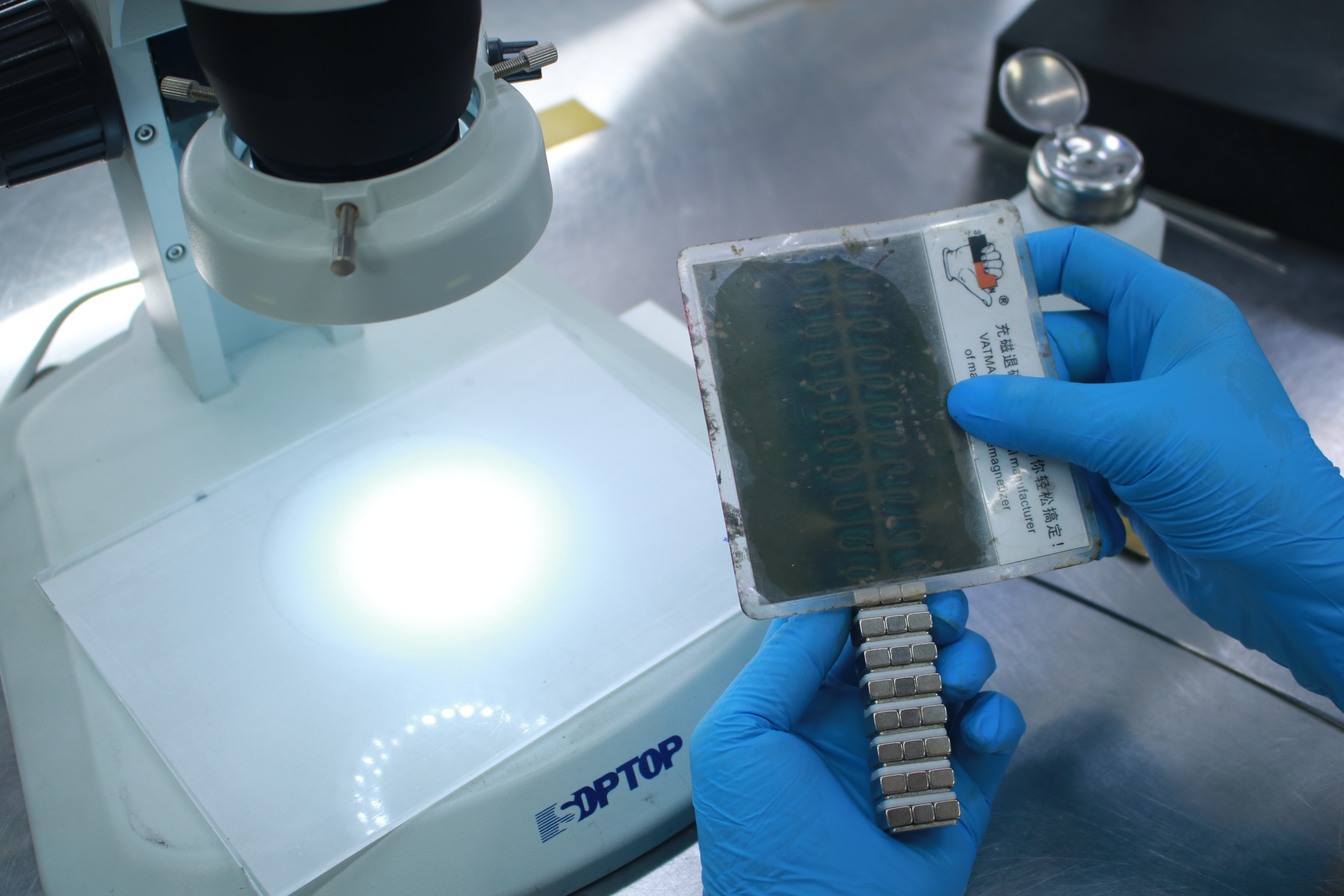

1. Ulkoasun tarkastus

Suorita räätälöityjen kestomagneettikomponenttien ulkonäkötarkastus tarkistaaksesi, onko pinnassa halkeamia, naarmuja, muodonmuutoksia tai muita vikoja. Ulkonäkötarkastus on ensimmäinen tarkastuspiste tuotteen laadun varmistamiseksi. Kaikki ulkonäkövirheet voivat vaikuttaa kestomagneettikomponenttien suorituskykyyn ja käyttöikään.

2. Magneettinen suorituskykytesti

Käytä ammattimaisia magneettikentän testaajia ja muita laitteita kestomagneettikomponenttien magneettisen suorituskyvyn parametrien, kuten magneettikentän voimakkuuden, suunnan, tasaisuuden jne., testaamiseen. Magneettisen suorituskyvyn testaus on laaduntarkastuksen keskeinen linkki. Testaamme tiukasti tuotantostandardien ja asiakkaiden vaatimusten mukaisesti varmistaaksemme, että kestomagneettikomponenttien magneettinen suorituskyky täyttää räätälöintivaatimukset.

3. Asiakkaan hyväksyntä

Laatutarkastuksen jälkeen lähetämme testausraportin ja kestomagneettikomponenttien näytteet asiakkaalle hyväksyttäväksi. Jos asiakkaalla on kysyttävää tai tyytymättömyyttä tuotteen laatuun, otamme yhteyttä ja käsittelemme asiaa ajoissa, kunnes asiakas on tyytyväinen.

6. Pakkaus ja toimitus

1. Pakkaussuunnittelu

Kestomagneettikomponenttien muodon, koon ja kuljetusvaatimusten mukaan suunnittelemme sopivan pakkausratkaisun. Pakkausmateriaalit ovat ympäristöystävällisiä ja kestäviä materiaaleja, jotta kestomagneettikomponentit eivät vaurioidu kuljetuksen aikana. Samalla merkitsemme pakkaukseen selkeästi tuotteen nimen, tekniset tiedot, määrän, valmistuspäivämäärän ja muut tiedot, jotta asiakkaat voivat tunnistaa ja hallita niitä.

2. Toimitus ja kuljetus

Valitse luotettava logistiikkayritys varmistaaksesi, että kestomagneettikomponentit voidaan toimittaa asiakkaille oikea-aikaisesti ja turvallisesti. Ennen toimitusta tarkistamme pakkauksen uudelleen varmistaaksemme, että pakkaus on ehjä. Samalla seuraamme logistiikkatietoja ajoissa ja annamme asiakkaille palautetta tavaroiden kuljetustilanteesta.

Kestomagneettikomponenttien räätälöinti on monimutkainen ja tiukka prosessi, joka vaatii ammattitaitoista teknistä tiimiä, kehittyneitä tuotantolaitteita ja tiukkaa laadunvalvontajärjestelmää. Ammattimaisena kestomagneettikomponenttien räätälöintipalvelun tarjoajana,Hangzhou Magneticsohjaavat aina asiakkaiden tarpeet ja tarjoavat asiakkaille korkealaatuisia ja suorituskykyisiä kestomagneettikomponenttien räätälöintituotteita ammattimaisella tekniikalla ja laadukkailla palveluilla. Jos sinulla on tarpeita, voit ottaa meihin yhteyttä mahdollisimman pian, ja ammattitaitoiset teknikot tarjoavat sinulle laadukkaita ratkaisuja.

Postitusaika: 22.10.2024